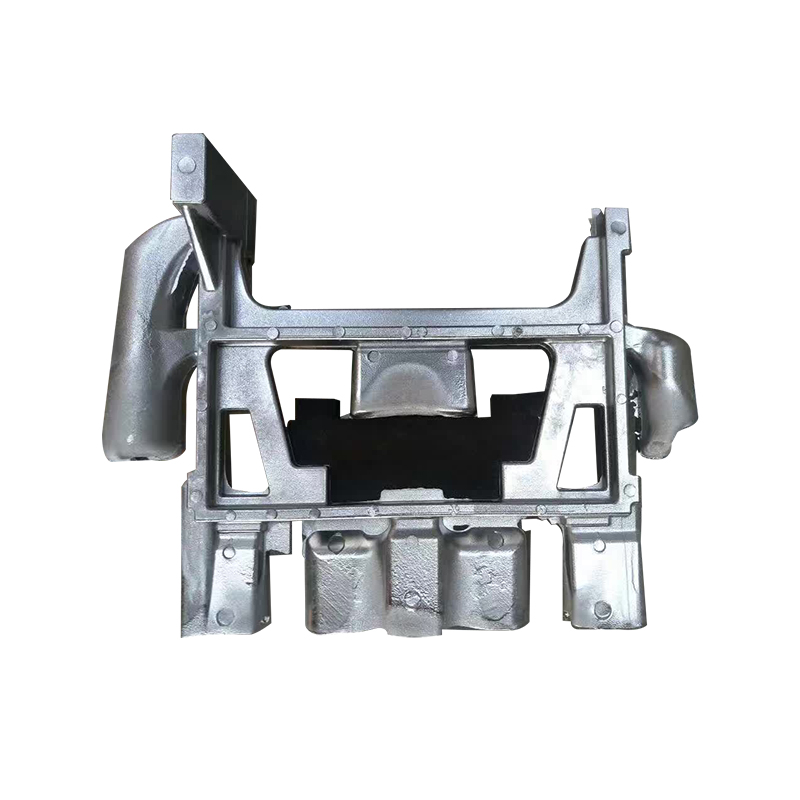

Auf dieser Seite werden qualitativ hochwertige Casting-Fallstudien angezeigt, die für unsere Kunden in der Gießereibranche angepasst wurden. Jedes Produkt ist maßgeschneidert, um bestimmte technische Anforderungen, Materialstandards und Anwendungsszenarien zu erfüllen. Wir sind spezialisiert auf eine personalisierte Anpassung von Gussmaschinen und -komponenten - was Sie hier sehen, keine Standardprodukte, sondern Demonstrationen unseres technischen Fachwissens und unserer maßgeschneiderten Funktionen. Egal, ob es sich um spezielle Materialien, Präzisionsabmessungen oder komplexe strukturelle Anforderungen handelt, wir liefern professionelle Casting -Lösungen, um einen ausschließlichen Wert für Ihre Projekte zu schaffen.

Gussformen sind wesentliche Werkzeuge im Herstellungsprozess und ermöglichen die Herstellung von komplizierten und qualitativ hochwertigen Metallteilen. Diese Formen sind in zwei Haupttypen ausgestattet: Metallgussformen und Schalensandgussformen, die jeweils einzigartige Vorteile für verschiedene Anwendungen bieten.

Metallgussformen

Metallgussformen sind so konzipiert, dass sie hohen Temperaturen standhalten, was sie ideal zum Gießen geschmolzener Metalle macht. Diese Formen bestehen typischerweise aus starken Materialien wie Stahl oder Eisen, sodass sie unter besonderen Bedingungen die strukturelle Integrität aufrechterhalten können. Der Hauptvorteil von Metallgussformen ist die Fähigkeit, Teile mit hoher Genauigkeit und glatten Oberflächenoberflächen zu produzieren. Diese Formen werden üblicherweise in Branchen wie Luft- und Raumfahrt-, Automobil- und schwerer Maschinenherstellung verwendet, wo Langlebigkeit und Präzision sind.

Das Metallgussformprozess umfasst das Gießen geschmolzener Metall in die Formhöhle, wo es sich um die gewünschte Form verfestigt. Diese Methode ist besonders effektiv für die Produktion von großem Volumen, da Metallformen mehrmals wiederverwendet werden können, wodurch sie bei langen Produktionsläufen kostengünstig sind.

Schalensandgussformen

Im Gegensatz dazu sind Schalensandgussformen flexibler und werden häufig für kleinere Produktionsanhänge oder kompliziertere Designs verwendet. Diese Formen werden durch Beschichten eines Musters mit einer feinen Sandschicht erzeugt, die mit einem Bindemittel gemischt wird, der eine Schale um das Objekt bildet. Sobald die Form verhärtet ist, wird das Muster entfernt, sodass ein Hohlraum mit geschmolzenem Metall gefüllt werden kann.

Einer der Hauptvorteile von Schalensandgussformen ist ihre Fähigkeit, komplexe Geometrien zu produzieren, die mit Metallformen schwer zu erreichen wären. Diese Art von Schimmel ist besonders nützlich, um detaillierte Gussteile in Branchen wie Schmuckherstellung, Kunst und kleine Komponentenherstellung herzustellen. Trotz ihrer relativ einfachen Konstruktion bieten Schalensandgussformen ein hohes Maß an Genauigkeit und eignen sich gut für Anwendungen, die feine Details erfordern.

Auswahl der richtigen Gussform

Die Auswahl zwischen Metallgussformen und Schalensandgussformen hängt weitgehend von den spezifischen Anforderungen des Gussprojekts ab. Bei größeren Produktionen mit hohem Volumen, die Haltbarkeit und Effizienz erfordern, sind Metallgussformen häufig die bessere Wahl. Auf der anderen Seite sind für Projekte, die komplizierte Designs erfordern oder in der Menge begrenzt sind, Schalensandgussformen eine herausragende Option.

Beide Arten von Formen bieten unterschiedliche Vorteile, die auf unterschiedliche Herstellungsbedürfnisse gerecht werden. Egal, ob Sie sich für die Festigkeit und Wiederverwendbarkeit von Metallgussformen oder die Präzision und Vielseitigkeit von Schalensandgussformen entscheiden, beide liefern zuverlässige und qualitativ hochwertige Ergebnisse.

Gussformen sind in der modernen Herstellung unverzichtbar und bieten eine breite Palette von Möglichkeiten für die Herstellung komplexer Metallkomponenten. Durch das Verständnis der Vorteile und Anwendungen von Metallgussformen und Schalensandgussformen können die Hersteller fundiertere Entscheidungen darüber treffen, welche Art von Schimmelpilze ihre Bedürfnisse gut entspricht, um eine qualitativ hochwertige und effiziente Produktion zu gewährleisten.

Deutsch

Deutsch

English

English русский

русский Español

Español عربى

عربى