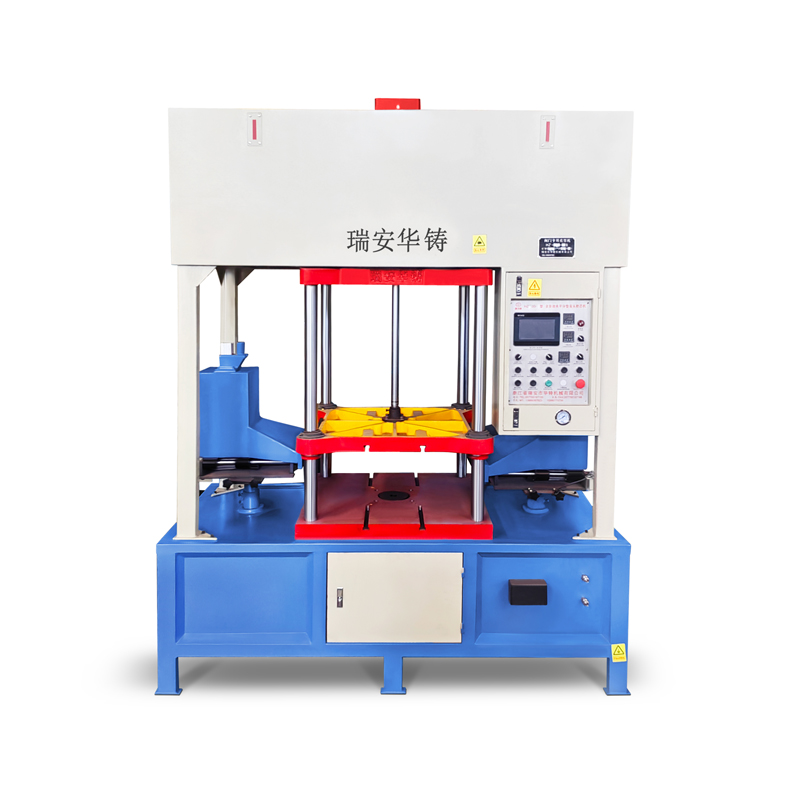

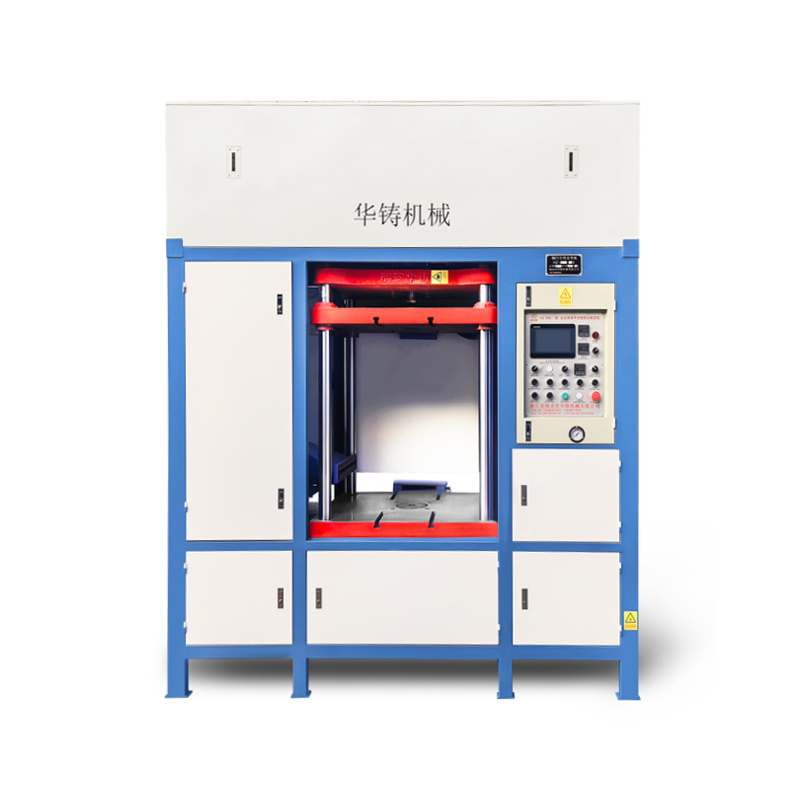

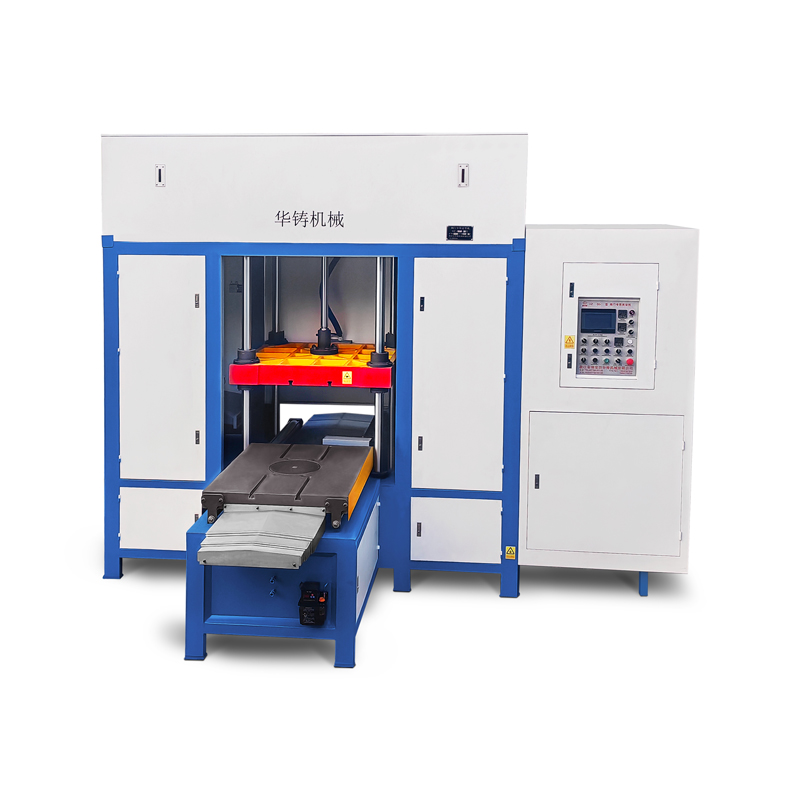

Gussteile für Ventilarmaturen: Verwendung, Anwendungen, Eigenschaften

Branchennachrichten-Gussteile für Ventilarmaturen sind eine Kernkomponente in Flüssigkeitskontrollsystemen in vielen Branchen. Sie werden durch Gussverfahren wie Sandguss, Feinguss oder Druckguss hergestellt und bestehen typischerweise aus Materialien wie Edelstahl, Kohlenstoffstahl, Sphäroguss, Bronze oder legiertem Stahl. Diese Gussteile bilden das Gehäuse, die Haube, die Flansche und andere Teile von Ventilen, die zur Steuerung des Flusses von Flüssigkeiten, Gasen und Dampf verwendet werden.

Gussteile für Ventilarmaturen

Definition und Geltungsbereich

Gussteile für Ventilarmaturen beziehen sich auf die Gusskomponenten, die bei der Konstruktion von Ventilen verwendet werden, einschließlich Ventilgehäuse, Oberteile, Abdeckungen, Flansche und Innenteile. Diese Gussteile bilden die strukturelle Grundlage für Ventilbaugruppen.

Gängige Casting-Methoden

Ventilarmaturen werden üblicherweise durch Sandguss hergestellt, was für große Teile und die Produktion kleiner Stückzahlen kostengünstig ist. Für höhere Präzision und bessere Oberflächengüte werden Feinguss und Wachsausschmelzguss verwendet. Druckguss wird für kleinere Ventilkomponenten eingesetzt, bei denen ein hohes Produktionsvolumen und eine gleichbleibende Qualität erforderlich sind.

Materialauswahl

Die Auswahl der Materialien richtet sich nach den Betriebsbedingungen. Kohlenstoffstahl und Edelstahl werden häufig für Korrosionsbeständigkeit und Festigkeit verwendet. Sphäroguss wird aufgrund seiner Zähigkeit und Kosteneffizienz für allgemeine Industriearmaturen bevorzugt. Bronze und Messing werden in Niederdruck- und Schiffsanwendungen eingesetzt.

Qualitätskontrolle und Standards

Gussteile von Ventilarmaturen müssen Industriestandards wie ASTM, ISO, DIN und API entsprechen. Zu den gängigen Qualitätsprüfungen gehören Maßprüfungen, Oberflächenfehlerprüfungen, Prüfungen der chemischen Zusammensetzung und die Überprüfung mechanischer Eigenschaften.

Bearbeitung und Endbearbeitung

Nach dem Gießen werden Ventilarmaturen in der Regel maschinellen Bearbeitungsprozessen unterzogen, um präzise Dichtflächen und Gewindeverbindungen zu erzielen. Die Oberflächenveredelung kann Sandstrahlen, Polieren oder Beschichten zur Verbesserung der Korrosionsbeständigkeit umfassen.

Leistungsanforderungen

Gegossene Ventilarmaturen müssen Druck, Temperatur und Flüssigkeitskorrosion standhalten. Das richtige Design und die richtige Materialauswahl gewährleisten Zuverlässigkeit und lange Lebensdauer in anspruchsvollen Umgebungen.

Wo werden Gussteile von Ventilarmaturen häufig verwendet?

Öl- und Gasindustrie

Gussteile für Ventilarmaturen werden häufig in Upstream-, Midstream- und Downstream-Sektoren eingesetzt. Bei der Ölförderung und dem Öltransport werden sie in Pipeline-Ventilen, Bohrlochkopfgeräten und Verarbeitungsanlagen eingesetzt, wo hoher Druck und Korrosionsbeständigkeit unerlässlich sind.

Chemische und petrochemische Anlagen

Die chemische Verarbeitung erfordert Ventile, die aggressiven Medien und hohen Temperaturen standhalten. Gegossene Ventilkomponenten aus Edelstahl oder legiertem Stahl werden häufig in Reaktoren, Lagertanks und Transferleitungen verwendet.

Stromerzeugung

Kraftwerke, einschließlich thermischer, nuklearer und Wasserkraftanlagen, verlassen sich auf Gussteile von Ventilarmaturen für Dampfregelung, Kühlsysteme und Speisewassersysteme. Hochdruck- und Hochtemperaturbedingungen erfordern zuverlässige Gusskomponenten.

Wasseraufbereitung und -verteilung

Kommunale Wasserversorgungs- und Abwasseraufbereitungsanlagen verwenden gegossene Ventilarmaturen für Absperrschieber, Durchgangsventile und Rückschlagventile. Aufgrund der Kosteneffizienz und ausreichenden Festigkeit werden häufig Gusseisen und Sphäroguss verwendet.

Marine und Schiffbau

In Schiffssystemen werden gegossene Ventilarmaturen in Ballastsystemen, Bilgensystemen und Kraftstoffversorgungsleitungen eingesetzt. Aufgrund der Korrosionsbeständigkeit in Meerwasserumgebungen werden häufig Bronze- und Edelstahlgussteile bevorzugt.

Industrielle Fertigung

Allgemeine Industrieanlagen wie Kompressoren, Pumpen und HVAC-Systeme verwenden Gussventilarmaturen, um Luft-, Dampf- und Kühlmittelströme zu steuern.

Was sind die Eigenschaften von Ventilarmaturgussteilen?

Starke strukturelle Integrität

Gussteile von Ventilarmaturen sind für den Innendruck und die mechanische Beanspruchung ausgelegt. Der Gussprozess ermöglicht komplexe Formen, die die Spannung gleichmäßig verteilen und so die Gesamtfestigkeit verbessern.

Gute Korrosionsbeständigkeit

Abhängig von der Materialauswahl können Gussteile der Korrosion durch Wasser, Chemikalien und Gase widerstehen. Gussteile aus Edelstahl und legiertem Stahl werden häufig für korrosive Umgebungen verwendet.

Hochtemperaturtauglich

Gegossene Ventilkomponenten können unter Hochtemperaturbedingungen betrieben werden, beispielsweise in Dampfsystemen und petrochemischen Prozessen. Die richtige Auswahl der Legierung gewährleistet Stabilität bei erhöhten Temperaturen.

Präzise Bearbeitbarkeit

Nach dem Gießen können Ventilarmaturen bearbeitet werden, um genaue Dichtflächen und präzise Gewindeanschlüsse zu erzielen. Dies gewährleistet eine dichte Abdichtung und zuverlässige Leistung.

Anpassbares Design

Das Gießen ermöglicht kundenspezifische Ventilkonstruktionen, einschließlich spezieller Flansche, integrierter Montagefunktionen und komplexer interner Durchgänge. Diese Flexibilität unterstützt spezifische Branchenanforderungen.

Kostengünstige Produktion

Bei mittelgroßen bis großen Bauteilen ist das Gießen eine wirtschaftliche Methode im Vergleich zum Schmieden oder Bearbeiten aus massiven Blöcken. Es reduziert Materialverschwendung und unterstützt die Massenproduktion.

Stabile Leistung und Langlebigkeit

Gut gestaltete Gussventilarmaturen sorgen für einen stabilen Betrieb über lange Betriebszeiträume, insbesondere in Kombination mit der richtigen Oberflächenbehandlung und regelmäßiger Wartung.

Deutsch

Deutsch

English

English русский

русский Español

Español عربى

عربى